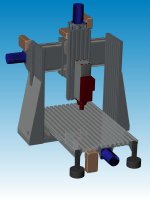

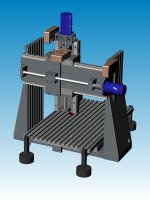

Aktuelle Maschine

Nach diversen Veränderungen und der Feststellung von Unzulänglichkeiten der alten Maschine in Bezug auf Steifigkeit, Genauigkeit, und Geschwindigkeit musste eine neue Maschine her. Das war ungefähr im Jahr 2006. Die Bauzeit bis zum ersten Frästeil betrug ca. ein halbes Jahr. Die alte Maschine hat beim Bau der neuen Maschine fleißig mitgeholfen. Danach habe ich sie demontiert und die Teile wieder verwendet oder verschrottet , denn Undank ist der Welt Lohn.

Ansichten:

Videos:

Technische Daten:

| Bezeichnung | Wert | Einheit |

|---|---|---|

| Arbeitsweg X-Achse | 390 | mm |

| Arbeitsweg Y-Achse | 270 | mm |

| Arbeitsweg Z-Achse | 180 | mm |

| Arbeitswinkel A-Achse | 360 | ° (endlos) |

| max. linearer Vorschub | 28 | mm/s |

| max. rotatorischer Vorschub | 60 | °/s |

| lineare Auflösung | 0,00625 | mm |

| rotatorische Auflösung | 0,01125 | ° |

| Fertiungstolleranz (bei geringem Chipload) | ±0.01 | mm |

| Linearschlitten 12 x THK HSR 20/25 | - | - |

| Kugelspindeln 3 x ISEL 16, 2.5 | - | - |

| A-Achse Harmonic Drive 1:80 | - | - |

| Schrittmotoren (X,Y,Z) 3 x RS 191-8384 | 1200 | Nmm |

| 1,8 | ° | |

| Schrittmotor (A) 1 x Pollin | 900 | Nmm |

| 1,8 | ° | |

| Hauptspindel 1: Elte | 1,1 | kW |

| 1000-24000 | U/min | |

| Hauptspindel 2: Kress | 0,9 | kW |

| 8000-26000 | U/min | |

| Hauptspindel 3: Drehmel mit Tiefenregler | 0,125 | kW |

| 10000-37000 | U/min |

Fazit:

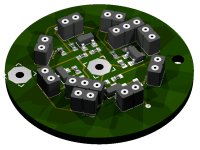

Diese Maschine wird den aktuellen Ansprüchen der Werkstatt in Bezug auf Genauigkeit, Geschwindigkeit und Steifigkeit gerecht. Ich kann alles fertigen was ich für meine Hobbytätigkeit benötige und ich nehme nur noch sehr selten eine Säge in die Hand. Holz, Kunststoffe, Aluminium, Buntmetalle, Leiterplatten oder Folien lassen sich problemlos bearbeiten. Die Bearbeitung von Stahl ist möglich, aber nur mit Gehörschutz, viel Geduld und minimalem Chipload.

Die später hinzu gekommene A-Achse ist sehr hilfreich bei 3-D Teilen, da so 5 Seiten bearbeitet werden können. Die A-Achse ist aber hier nicht viel mehr als ein lagenprogrammierbarer Schraubstock.

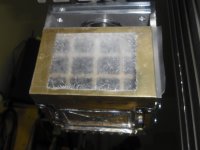

Der Vakuumtisch ist sehr hilfreich beim Bohren von Leiterplatten oder bei der Herstellung von Rakelmasken für SMD-Lötpaste aus Transparentfolien. Die NC-Programme für die Masken exportiere ich mit CREAM_MASK.ulp direkt aus dem Eagle-Board.

Als Controller arbeitet zur Zeit ein ATMega128 mit 20MHz und eigener Software mit Takt/Richtungsausgabe für bis zu 4 Achsen, der einen NC-Interpreter an Bord hat, die linearen Schrittsequenzen sowie die Kreisinterpolation mit Bresenham ausführt und über RS232 mit dem PC verbunden ist. Leider fehlt hier noch eine unendliche Vektorvorschau. Als PC-Interface genügt ein beliebiges COM-Terminal mit Software-Handshake.

Die Arbeitsergebnisse der Maschine kann ich nach einigen Kilometern Fräsbahn und vielen Kilogramm Frässpänen als sehr zuverlässig und genau einschätzen. Schrittverluste, auch bei längeren Programmen, liegen im Bereich der Genauigkeit der Referenzschalter (± 1 Schritt).

Vorhaben:

Ob ich folgende Punkte, deren Reihenfolge keine Bedeutung hat, jemals abarbeiten werde, kann ich nicht sagen. Die Ideen sind jedenfalls schon da.

- Werkzeugvermessung mit Laser (Durchmesser/Länge)

- Automatischer Werkzeugwechsler

- 5-Wege-Tastkopf Tastkopf (Funk oder IR) für die Werkstückvermessung

- Reitstock als Gegenhalter für die A-Achse

- Bedienpanel mit Touchscreen WD_V3224V von Pollin

- neues Controller-Endstufen-Rack mit Atmel 32UC3A1512 oder Infineon C164CI

- Referenzschalter mit induktiven Gebern

- Automatische Kühlmittelzufuhr

- Absaugeinrichtung

- Umhausung